Hovorme o jednom príklade povrchovej úpravy z posledných dní.

Boli sme poverení návrhom a výrobou nového dizajnu kotvového magnetu. Magnet sa používa v prístave na upevnenie lodí a vybavenia.

Vlastná veľkosť produktu a požiadavka na ťažnú silu.

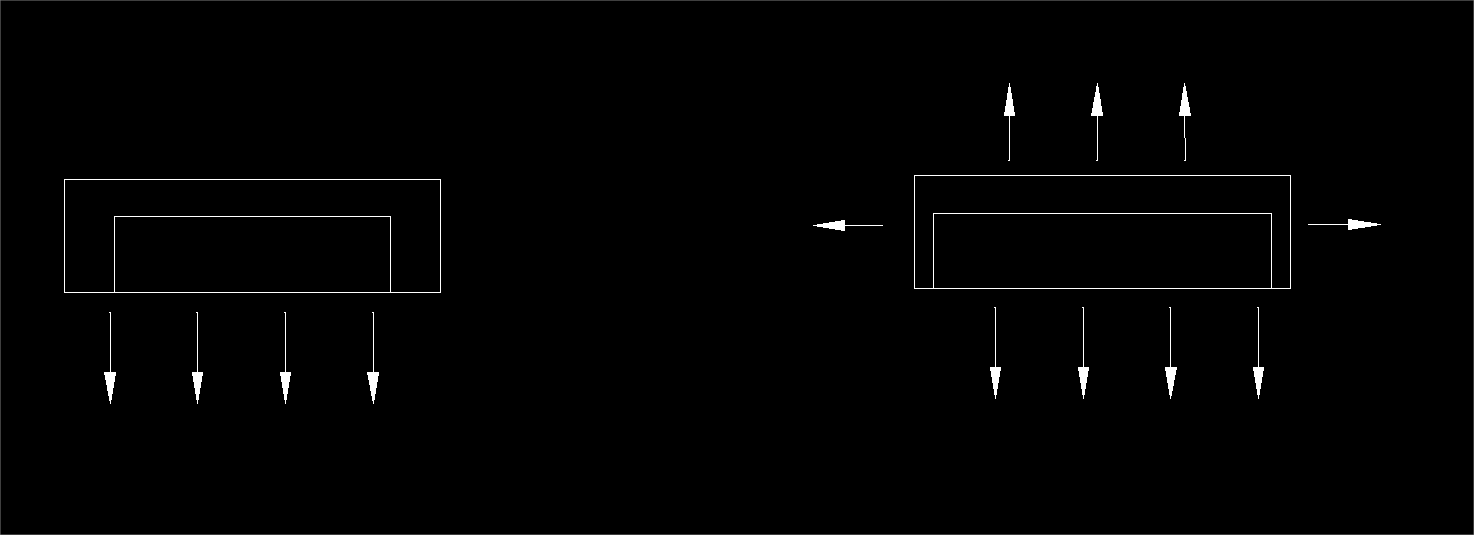

Najprv určíme veľkosť magnetu kotvy. Jedným z kľúčov pre ťažnú silu je, že musíte mať dostatočnú hrúbku škrupiny, inak by sa magnetická sila oddelila od ostatných strán škrupiny, namiesto toho, aby sme všetku silu umiestnili na požadovanú stranu. Ako ukazuje obrázok nižšie, tieto dva magnetické potenciometre majú rovnakú vonkajšiu veľkosť, ale pravý má väčší magnet. Bude mať ten pravý lepšiu magnetickú silu? Nie určite. Pretože časť sily prechádza cez ostatné strany, ktoré jej energiu dávajú. Zatiaľ čo ľavý má dobrú izoláciu, všetka magnetická sila je sústredená na jednu stranu, čo spôsobuje, že ťažná sila je najväčšia.

Vráťme sa k kotviacemu magnetu. Vyrobili sme modul, umiestnili sme magnetický disk na spodok a otestovali sme jeho silu. Ukázalo sa, že dokáže poskytnúť silu viac ako 1000 kg.

Zákazník je tiež veľmi spokojný s tým, že sme vzorku vyrobili rýchlo a neplytvali sme príliš veľkou magnetickou silou, pričom zároveň chce predĺžiť jej životnosť. Chce, aby výsledok testu soľnou hmlou bol viac ako 300 hodín.

Súčasná povrchová úprava magnetu je galvanicky pokovovaná niklom, stupeň 5. Napriek tomu je najlepším výsledkom to, že nedokáže hrdzavieť približne 150 hodín.

Jedným zo spôsobov, ako to dosiahnuť, je naniesť niklový plášť na vrstvu gumy. Guma je dobrý izolačný materiál, ktorý dokáže znížiť transport vody a ionizovaných atómov a má tiež dobrú odolnosť voči oderu.

Avšak, plášť má hrúbku! Obzvlášť čo sa týka gumy. Hrúbka gumy je 0,2~0,3 mm, pričom ťažná sila klesá na menej ako 700 kg.

Táto hrúbka značne odlišuje výkon. Ak chceme, aby si magnet zachoval rovnakú ťažnú silu, musíme zväčšiť veľkosť magnetu a plášťa. To by výrazne zvýšilo náklady. Zvážte životný cyklus a celkové náklady. Je zrejmé, že to nie je najlepšia voľba.

Ďalším spôsobom je pridať anódovú tyčinku na spojenie s magnetom, ktorú môžeme chrániť obetnou anódou. Je však potrebné vyvŕtať otvor v plášti pre miesto pre anódovú tyčinku, čo si vyžaduje novú formu. Je to teda potenciálna možnosť.

Aj škrupina má problém s hrdzou. Rozhodli sme sa nastriekať na škrupinu farbu v spreji. Ale sprej, rovnako ako pogumovaný povrch, má tiež hrúbku. Podľa testu farba znižuje ťažnú silu kotvy o 15 %.

Nakoniec sme sa teda rozhodli pre povlak Cr, ktorý by mohol chrániť škrupinu a zároveň udržiavať magnet v minimálnej vzdialenosti od škrupiny, aby sa zabezpečilo, že magnetická sila sa príliš nezníži.

Takže ide o rovnováhu medzi odolnosťou proti korózii po galvanickom pokovovaní a magnetickou ťažnou silou, musíme nájsť najlepší spôsob pre daný produkt vzhľadom na jeho životnosť a cenu.

Čas uverejnenia: 24. augusta 2024